И тут самое время упомянуть имя Ноэля де Плассе – человека, открывшего эти пигменты в 1957 году, будучи технологом мануфактуры "Lainero de Roubaih". Жаль, что история не оставила нам его фотографии, а вот фабрика работает и по сей день. Вот она.

Это самая совершенная технология печати на ткани – говорим мы (без тайного присутствия в этом утверждении собственных интересов:) Но, конечно, только для синтетических тканей, и именно с составом полиэстер 100%.

В чем же её совершенство? Во-первых, надо знать, что есть два принципиально разных способа печати, при которых нанесение пигмента на текстиль делается совершенно по-разному.

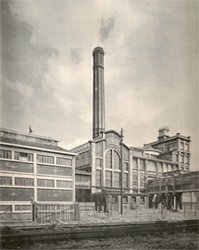

Волокно, окрашенное прямой печатью

То есть, пигмент держится за микрошероховатости материала. Неизбежный минус этого способа – недостаточная стойкость к износу и стирке. Всё. Спасибо, не надо. Прямая печать, Шелкография, УФ-печать и Латексная – дружно отдыхают.

Волокно, окрашенное сублимационной печатью

Вот этот способ и является сутью сублимационной печати. Как же это достигается на практике? Вот

сейчас и

расскажем всю правду без утайки, поскольку знаем об этом не понаслышке. Мы ведь – ТСН-Принт.

Расшифровывается это так:

Текстильная – Сублимация – Ноу-хау – Принт.

Сублимационный пигмент наносится не прямо на текстиль, нет. Он ведь жидкий и будет расплываться. Изображение в этом случае получится нерезким. Что делать?

Спокойно. Есть решение! Вначале изображение печатается широкоформатным принтером на особой бумаге со специальным, полимерным покрытием, которое не позволяет сублимационным чернилам впитываться в бумагу. Причем, оно должно быть напечатано в перевернутом виде потому, что дальше оно будет переводится на ткань по принципу детской переводной картинки, где на "переводнушке" изображение вверх ногами, а потом всё оказывается правильно. Эта стадия технологии называется: печать сублитрансфера.

Печать сублитрансфера на широкоформатном принтере

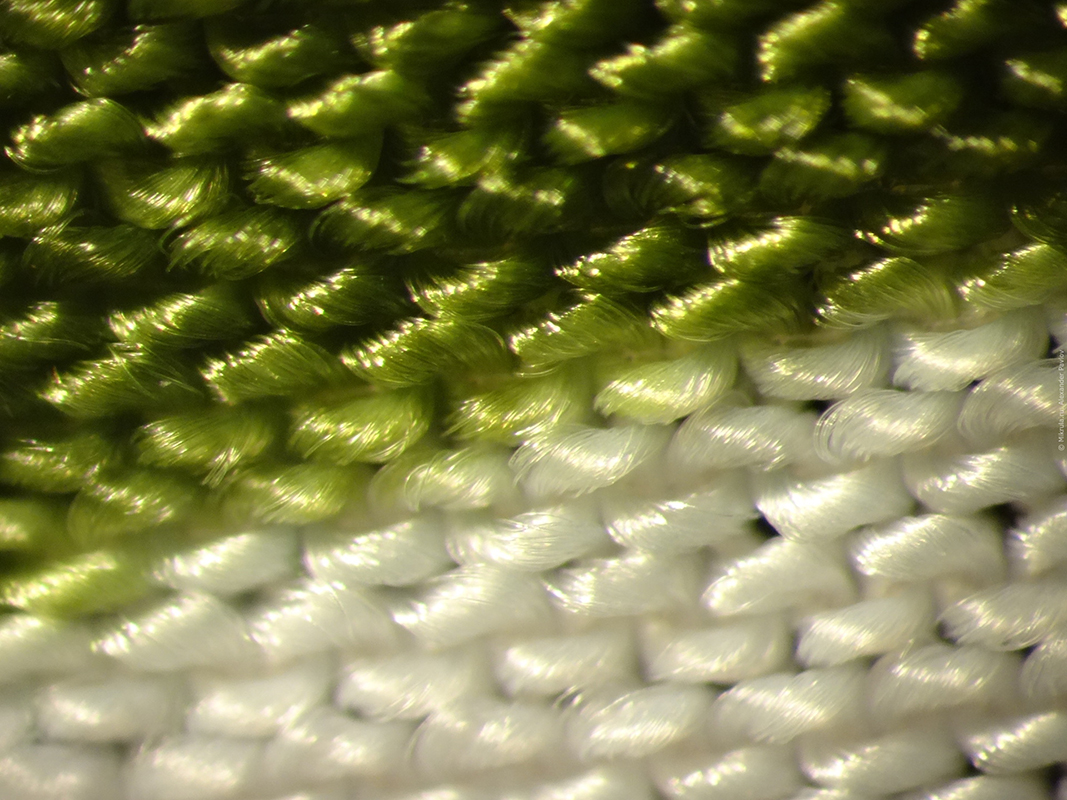

ОК. Сублитрансфер получили. Затем он накладывается на ткань изображением вниз. Получается эдакий бутерброд. И тут начинается самое интересное. Помните, мы говорили об окрасе волокон в массе. И что?

Как теперь заставить изображение, напечатанное на бумаге, залезть внутрь волокон ткани?

А вот в чем хитрость. Сублимационные чернила – это водный раствор особых пигментов. Пигменты эти обладают уникальным свойством испаряться, будучи в твердом состоянии. Да-да, – не из жидкого в пар, а из твердого в пар. Во как! А чтобы получить этот чернильный пар, состоящий из молекул красителя, температура нужна +200 градусов С. Не мало.

И тут самое время упомянуть имя Ноэля де Плассе – человека, открывшего эти пигменты в 1957 году, будучи технологом мануфактуры "Lainero de Roubaih". Жаль, что история не оставила нам его фотографии, а вот фабрика работает и по сей день. Вот она.

А еще приносим от всей души благодарность изобретателям материала "Полиэстер" - Уоллесу Карозерсу, Джону Уинфилду и Джеймсу Диксону. Они, конечно, не для печати его придумали, а для одежды. Но спасибо, братцы, огромное потому, что только Polyester выдерживает нужную нам температуру 200 Сo, а все прочие ткани из нейлона или капрона – расплавятся и всё тут.

А что же происходит с волокнами полиэстера при такой температуре? А вот что: молекулы материала образно говоря раскрываются, и тут-то пары сублимационного красителя в молекулы волокна и залезают. Потом ткань остывает и молекулы закрываются обратно, но уже с красителем внутри себя. Вот он – окрас в массе. Ура-а-а!

На практике это делается так: берется наш сублимационный бутерброд – бумага + ткань, и кладется под горячий пресс. Давление должно быть абсолютно равномерное по всей площади, от этого зависит точность цветовой передачи и чёткость рисунка.

Термопресс может быть плоский – для печати небольших форматов, кроев, а также для нанесения принтов на уже готовые изделия, такие как, например, вымпелы. Вот один из таких аппаратов 25х100см. Сверху горячая плита, а снизу плита с термостойкой резиной для создания равномерного прижима сублитрансфера к ткани, что чрезвычайно важно. В данной модели плита опускается оператором вручную. Но есть модели и с автоматическим циклом закрытия / открытия.

А вот это каландровый термопресс для печати ткани рулонами. Вал-каландр нагрет до 200o. И этот вал вращается. Ткань вместе с сублитрансфером прижимается к этому горячему валу и огибает его примерно за 1 минуту. За это время чернила с бумаги переносятся на материал. На выходе получаем ткань с печатью, и тут надо быстренько отделить от нее бумагу, чтобы изображение "не смазалось". Готово. Получите.

В процессе переноса изображения на текстиль всегда присутствует значительная доля ручного труда, при котором мастерство оператора имеет подчас решающее значение. К каждой ткани – свой подход: и фактура материала влияет, и его толщина, и усадка при нагревании у всех разная.

Образец классной сублимационной печати

А ещё во время печати идет пар. Лёгкий такой, но хлопот с ним не оберёшься. Частично это вода, а частично – сублимационный краситель, а значит при попадании на ткань может её испачкать, а это ужасно. Пока сублитрансфер плотно прижат к текстилю, то все печатается штатно, но на стадии разделения бумаги и ткани – не зевай. Иначе из-за этого пара на рисунке появится отвратительный ореол.

Тут технология выдержана

А тут – не доглядели

У сублимационной печати есть и еще одно бесспорное преимущество перед всеми другими технологиями – это возможность нанесения на обе стороны ткани. Для этого делается уже не один, а два субли-трансфера: для лица и для оборота. А дальше всё, как обычно – под горячий пресс.

Односторонняя печать

Двухсторонняя печать